オイルの定期分析と連続監視

オイルの定期分析と連続監視

機械の安全稼働を維持するための代表的な管理方法の一つに、オイルの定期分析があります。半世紀以上私たちはこの手法を受け継ぎ、今も潤滑管理の中心的手法になっています。

しかしながら、ある日突然、機械はオイルとの間で何らかトラブルを起こし故障してしまうこともあります。

オイルの定期分析は、ある時点でのスナップショットで取得されたデータで、健康診断でいう体重測定のようなものです。人それぞれですが、日々の体重は増え続けたり、急に減ったりします。その変動の仕方で健康状態を推定することができます。その日の体重測定だけのデータでは、健康状態は判断できません。

以前私は、ある日突然お客様から、“機械がトラブルを起こした。原因を調べたいので、来てほしい。”と連絡を受け現場に急行しました。現場へ行ってみると、軸受け部分が焼き付きを起こし、機械が動かなくなっていました。

私たちは機械の中を普段見ることは出来ません。ある日ある時、その見えないところで機械設備に損傷が発生し、故障に気がついたときはすでに機械は使えなくなり、部品もオイルも交換して、機械内をしっかり洗浄、さらにメーカの方にも来ていただいて、機械がうまく動くかしっかりチェックしてようやく再稼働させるのではないでしょうか。現場の担当の方はたまったもんじゃないですね。

当時わたしは、オイルを販売する立場でしたから、問題発生と同時に、お客様からお電話いただき、現場へ直行し、問題箇所をしっかり観察した上で、オイルをサンプリングして問題の起きた金属片などをもらい、会社の分析室へそのまま戻り、オイル分析と金属の表面分析などを依頼したものです。分析結果が出るのはおよそ1週間後で、お客様に分析データを説明し問題があった原因の可能性を考察して説明したものでした。

血液検査は、健康状態を判断する上で重要な検査であることは間違いありません。

オイルの定期分析も、機械設備の重要な予防保全のひとつです。また、毎年健康診断を行えば、自分の健康状態は大体の傾向がわかり、注意して病気にならないように努力することもできます。

オイルの定期分析も同じようなことを言えますが、血液検査とは大きな違いがあります。

機械はまだ人間のような知能を持っていないと言うことです。ほとんどの機械は自分の体をコントロールすることができません。

機械をスムーズに稼働させるために使われるオイルは空気に触れた瞬間から劣化が始まります。金属と金属の接触で摩耗粉も発生します。機械の稼働とともにオイルの温度も上昇して、この熱と摩耗粉、さらには水などが混入してくるとオイルの劣化はさらに早くなります。オイルの変化は思いもよらぬところで起きそれが原因で突然故障することも頭に入れておかなければならないでしょう。

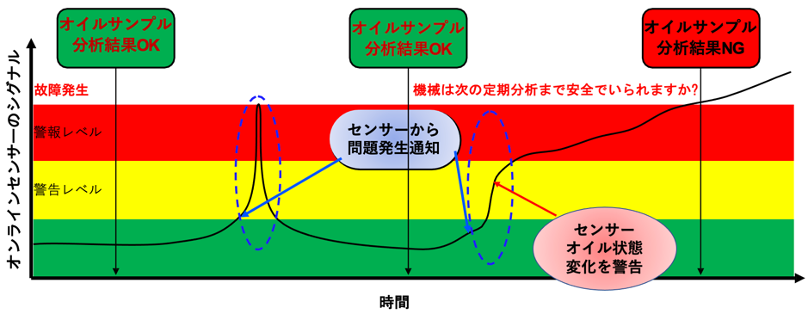

定期分析という点と点を線でつなぎ、連続的にオイル及び機械の状態が監視できれば、故障の予兆を発見することができます。予兆を発見しその後の状況の推移を連続的に監視できれば、故障に至るまでの機械の損傷の度合いなど推定し、機械のメンテナンススケジュールを立てることができ、機械は壊れる前に修理することが可能になるのではないでしょうか。

オイルは機械の血液とも言われています。オイルを連続監視することができれば、定期分析するよりも遥かに正確で安心できる予知保全を可能にします。また、定期分析で実施してきた多くの分析項目も、連続監視技術が進めば、連続監視する項目は必要最低限に絞ることが可能になります。

インダストリー4.0とオイルの連続監視システムの発展

インダストリー4.0のコア技術は、AI、IIoT、ビッグデータ、ロボットなどが挙げられますが、スマートファクトリーという言葉に代表されるように、人と人、人と機械、機械と機械などがネットで繋がり、工場で起きている状態を遠隔で監視することが可能になってきました。

ビッグデータから得られる情報を活用することでシステムの診断と評価や、今までベテラン技術者の勘や経験に頼っていた部分の自動化など、統計や機械学習といった分析手法を活かした素晴らしい工場が、様々な国に建設されています。

オイルセンサーの歴史は古く、50年以上前には温度、圧力センサーなどが開発されています。オイルの状態を知らせてくれるオイルセンサーが話題になったのは、1980年代後半にGMが開発した”OIL LIFE MONITORING SYSTEM”(エンジン油の交換時期のお知らせ)ではないでしょうか。

今日では、水分、煤、粘度、微粒子、鉄粉など、使用する機械の故障経験から気になる項目を選択できるセンサーが販売されています。最近は、電子スピン共鳴分光計を用いたオイルの劣化センサーが試作されるなど、様々なオイルセンサーが今後も世の中に登場してくることは容易に想像ができます。

しかし、オイルセンサーの多くは、オフライン分析と比較して必ずしも正確なデータが得られているとは言えません。得られたデータの信頼性も低く、オフライン分析データとの比較作業がかえって増えたと嘆くユーザーの声もあります。また、オイルセンサーの説明をする前に、以前オイルセンサーで状態を監視しようと研究室で取り組んでいた方からは、“オイルセンサーは使ってみたけど、データを見ても何が機械の中で起きているのかよくわからない。評価しても結局わからないんじゃないのか?”とオイルセンサーは扱えないし、難しいと思われている方も多いと感じました。

私も、オイルセンサーの取り扱いは難しいと感じていた者の一人でした。

しかしながら、私はオイルセンサーこそ、将来誰でもが扱うようになるスーパーセンサーになると信じて活動してきました。その日はすでにすぐそこへ来ています。

当社では、ドイツで開発された素晴らしい精度と応答速度をもつオイルセンサーを販売しています。

数あるオイルセンサーの中で、データの信頼性と応答速度の速さをもつこのセンサーはヨーロッパで徐々に普及し、中国では、いま、大手企業・大学・研究所などの研究機関で使用されるようになり、研究者に高く評価されています。彼らは、実機試験を繰り返し行い、データを蓄積しながらさまざまなアルゴリズムを駆使して、故障データを中心に機械学習をさせて独自のシステムを作ろうと努力しています。私も中国の当社メンバーと共同でこの一年中国市場でこのドイツセンサーのマーケティングを行なってきましたが、上述のとおり、中国のIT、トライボロジーなどの専門家の方々にご評価いただき、中2022年5月から中国南京に中国市場専門にビジネスを展開するために新会社(集亿思智慧科技(南京)有限公司 )を設立し、いよいよ本格的に活動を開始しました。

ドイツで開発されたオイル状態監視センサー

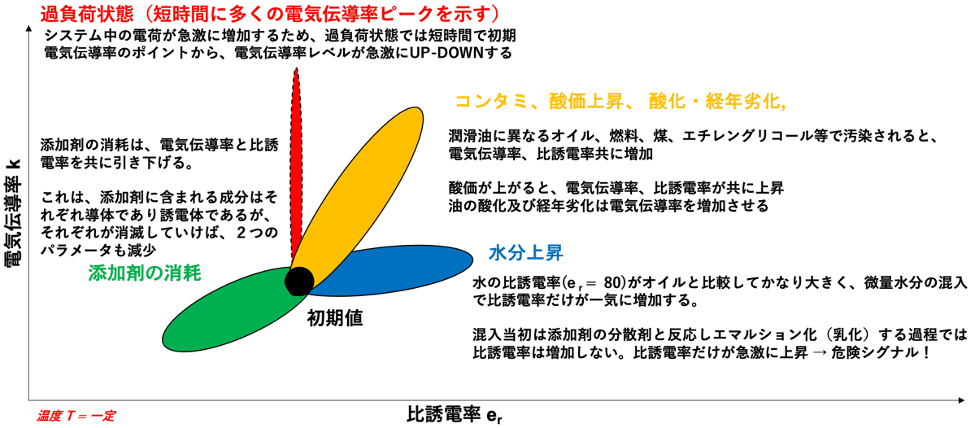

ハンガリーのセントイシュットバーン大学教授でドイツcmcインスツルメンツ社長のマウンツ博士らは、30年以上前から、オイルの複素インピーダンス、特に電気伝導率、比誘電率、そして温度をそれぞれ独立に測定し、オイルで起こるさまざまな物質の変動を時系列でデータを整理・蓄積し、オイルの状態および機械の過負荷運転状態などを把握するオイルセンサーを開発しました。

上図、初期オイルの電気伝導率と比誘電率の値が、オイルのさまざまな状態が温度一定(cmcで独自に開発した特殊アルゴリズムで計算)の条件でこのようにダイナミックに動きます。

また、オイル中の知りたい要素の状態変化にはそれぞれ特徴があり、最短時間(数秒単位)で細かく変動するものから、数ヶ月単位でゆっくり変動するものまで、各物質が特異的な変動をするので、さまざまなケースでそれぞれの物質固有の動きを識別し、オイルの状態を把握することができます。

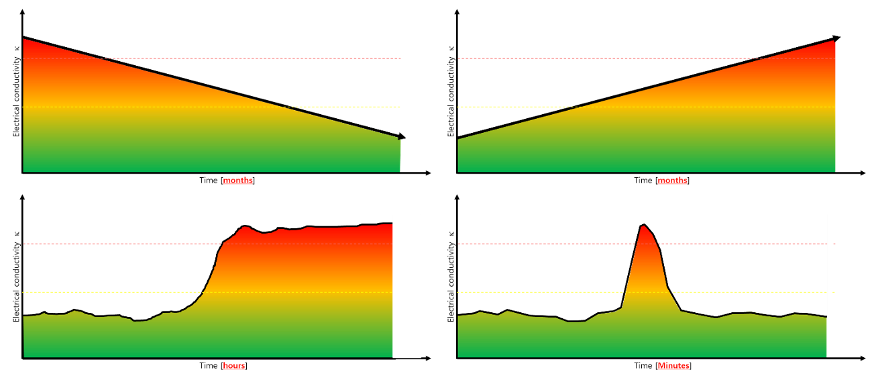

時間スケールの異なるケースでの電気伝導率の挙動

図は先ほどのイメージが個別にわかるように時間スケールを変えた場合の電気伝導率の典型的な変動パターンの一例を示したものです。これらの挙動は発生する時期や状況にもよりますが、一般的にAの場合は添加剤の消耗、Bの場合は酸化生成物の増加、Cの場合はコンタミの混入、Dの場合は過負荷運転状態の出現、などと解釈します。

電気伝導率や比誘電率を使いオイルの状態監視をするセンサーは何社かすでに発売していますが、残念ながら従来の振動センサーや微粒子センサーなどのような普及までには至っていないようです。

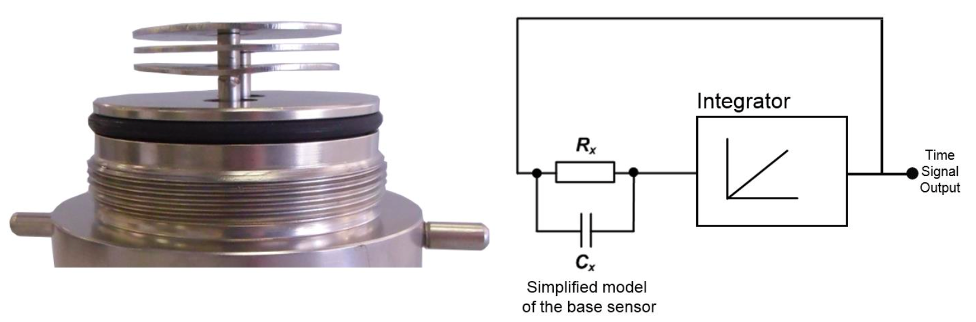

今回ご紹介するセンサーは、センサーの心臓部にある3枚の円板プレートの面積を適正サイズにするなどして、高精度、低ノイズ、データ取得時間を短縮し、非常に正確なデータの取得を実現しています。

先ほどまで説明してまいりましたが、この正確なデータを連続的に取得蓄積することが大切です。取得したデータを即座にcmc独自に開発したアルゴリズムで温度補償された電気伝導率と比誘電率を算出し、温度とあわせて各パラメータの数字をグラフ化します。

電気伝導率と比誘電率のデータは、さまざまな物質由来のデータが重なり合って計測されるので、精度の低いオイルセンサーで計測しても曖昧な解析になり、詳細な解析は困難です。特に電気伝導率と比誘電率が上昇するゾーンの現象の解析が難しくなるでしょう。

cmcのセンサーから得られる正確なデータの蓄積と優れたAIを駆使して過去からのさまざまな現象に基づくデータのパターンを認識しAIに今起きている現象を解析・判断させることができれば、今まで見ることのできなかった機械内部の状況が見え、故障の兆候を発見することが可能になるのです。

さらに、故障の兆候から故障に至る過程までデータも蓄積していき全てのデータとさまざまな現象のパターンをAIに記憶させることで故障する前に対策を検討しメンテナンスのタイミングを図る、いわゆる予知保全のための有力なデータをcmcのセンサーシステムでお届けすることが可能となりました。

cmcのセンサーシステムをお使いいただくことで、機械に新油を充填した時からはじまるオイルの酸化の状況推移、コンタミが初めて機械に混入した時からのコンタミ(摩耗粉、水分、煤、燃料、他のオイルなどさまざまなコンタミの混入が想定される)の状況変化、機械の過負荷運転の頻度、新油投入時からの添加剤の消耗状況推移などを把握します。

元々不導体であるオイルに加わってくるそれぞれの微小な因子の変動をcmcのセンサーで正確に計測する複素インピーダンスで詳細に追跡していくため、警告レベルに到達する前に数多くの情報が得られます。必要に応じろ過装置で不純物を除き、オイルおよび部品を交換するなどメンテナンスコストを最小限に抑えるさまざまな対応がとれるので、警告レベルに到達する前に機械の初期メンテナンスを確実に行えば、機械の故障率をかなり下げることが可能になるでしょう。